就

是

对

待

工

作

的

态

度

,

个产品,

做到极致认真

致

每一组数据

-

智能型HMDS真空系统(JS-HMDS90-AI)

-

洁净烘箱,百级无尘烘箱

-

氮气烘箱,精密充氮烘箱

-

LCP热处理烘箱,LCP纤维氮气烘箱

-

热风循环真空烘箱,高温热风真空烤箱

-

HMDS预处理系统(JS-HMDS90 )

-

智能型无尘无氧烘箱(PI烤箱)

-

真空无氧固化炉,高温无氧烘箱

-

精密烤胶台,高精度烘胶机

-

超低温试验箱,零下-120度高低温箱

新 闻 动 态

NEWS

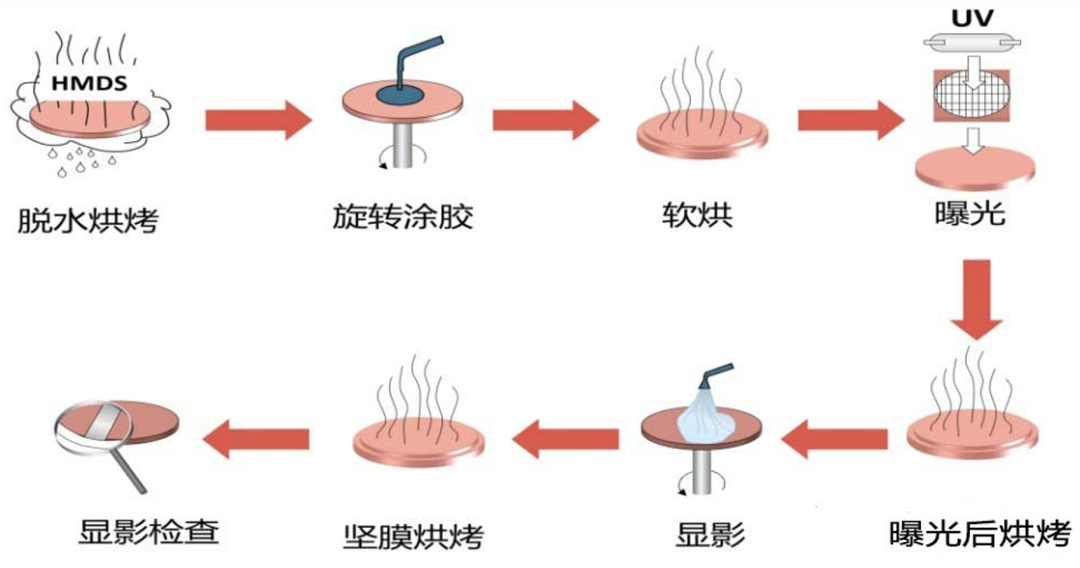

涂胶显影是半导体制造的关键工艺,主要用于将掩膜版上的图形转移至晶圆表面。其核心是通过光刻胶的光化学反应和显影液的选择性溶解,形成精确的物理或化学保护层,为后续刻蚀、离子注入等工艺提供图形模板。涂胶显影过程通常要经历:清洗烘干(Cleaning&Baking)、涂底(Priming)、涂胶(Coating)、软烘(Soft Baking)、曝光后烘烤(PEB)、显影(Development)和硬烘(Hard Baking)等工序。

1. 清洗烘干

清洗的作用是去除晶圆表面的颗粒、有机物或金属污染(如超声清洗、等离子清洗)。 烘干的作用是通过高温(100~200℃)烘烤去除表面水分,增强光刻胶附着力。

2. 涂底

涂底的作用是将六甲基二硅亚胺 (HMDS)作用于晶圆上改善光刻胶与基底的结合力,使其具有疏水性,增加基底表面的黏附性。通常有两种涂底方式:一是旋转涂底,但用量较大且 HMDS 属于剧毒化学品,如果涂底不均,容易造成颗粒污染;二是气相热板涂底(HMDS真空系统),是在高温环境下用 HMDS 蒸汽沉积,既避免颗粒污染,涂底又比较均匀,因此后者方式最常用。

3. 涂胶

涂胶是在晶圆表面覆盖一层光刻胶。涂胶方式主要为喷胶式和旋涂式。喷胶是将光刻胶通过胶嘴以“胶雾”的形式喷射到晶圆表面,胶嘴在喷胶过程中以特定行驶轨迹往返运动,喷胶比较适用于带深孔的晶圆。旋涂又分为静态旋涂与动态旋涂。其中,静态旋涂是在晶圆静止时滴胶,卡盘带动晶圆旋转,完成甩胶、挥发溶剂过程;而动态旋涂是指晶圆在较低速度(300~500rpm)旋转同时滴胶,然后加速旋转,完成甩胶、挥发溶剂的过程。

涂胶的关键,是控制胶膜的厚度与均匀性。采用旋涂法制作的胶膜厚度与光刻胶的浓度、黏度和转速有密切关系。胶膜的均匀性是与旋转加速度、旋转加速时间有关,加速度越快则均匀性越好。一般均匀性要求在膜厚的 0.5% 以内。

4. 软烘

为了避免光刻胶里的溶剂吸收光,影响光敏聚合物的化学变化,以及增加光刻胶和晶圆表面黏结性,因此采用软烘的方式将光刻胶中一部分溶剂蒸发掉。将涂胶后的晶圆放置在 80~120℃ 的软烘腔内,静置一定时间,使得胶膜中溶剂蒸发至 10% 以下,以增加附着力且释放胶膜内应力,防止胶膜龟裂。软烘通常有三种方式:传导、对流和辐射。热板(恒温热板)传导方式可以得到稳定的温度,并且加热速度位于另外两者之间,因此是最常用的软烘方式。涂胶后在晶圆边缘的正反两面都会有光刻胶的堆积,这些边缘光刻胶往往涂布不均匀,不能得到很好的图形,而且容易发生剥离而影响其它部分的图形,所以需要去除。该去除过程被称为边缘光刻胶去除 (EBR) 。

在典型流程中,EBR 通常在涂胶后、软烘前(湿法 EBR)或软烘后(干法 EBR)进行。若在软烘后进行 EBR,软烘的质量直接影响去除效果。湿法 EBR 是在软烘前用 PGMEA 或 EGMEA 去边溶剂喷出少量在正反面边缘处,小心控制不要到达光刻胶有效区域,此时胶体未固化,溶剂较多,可通过溶剂冲洗轻松去除。干法 EBR 是软烘后胶体已部分固化,需通过机械或激光手段曝光硅片边缘,然后在显影或特殊溶剂中溶解去除。该方法也被称为晶圆边缘曝光(WEE),此时软烘的固化程度(硬度、脆性)直接影响去除效率和边缘质量。

5. 曝光后烘烤

曝光后烘烤(PEB)是通过热驱动化学反应,优化光刻胶在曝光后的化学性质,增加曝光区域的溶解度差异,确保图形转移的精确性。PEB 是光刻工艺中连接曝光与显影的桥梁,直接影响图形分辨率、CD均匀性和工艺良率。

曝光后烘烤的目的,一是促进光化学反应。对于化学放大光刻胶(如DUV、EUV光刻胶),曝光后光致产酸剂(PAG)产生的酸需要进一步催化反应。后烘烤通过加热加速酸的扩散和反应,使光刻胶中的保护基团(如酚醛树脂中的保护基)充分分解,改变胶的溶解度。二是消除驻波效应(Standing Wave Effect)。曝光时,光线在光刻胶与基片界面处反射形成干涉条纹(驻波),导致光刻胶内光强分布不均。后烘烤通过热扩散使光酸的分布更均匀,减少驻波引起的图形边缘粗糙。三是优化显影对比度。通过加热使曝光区域与非曝光区域的光刻胶溶解度差异最大化,从而提高显影后的图形分辨率和陡直度。四是控制关键尺寸(CD)。后烘烤(坚膜烤箱)的温度和时间直接影响光酸的扩散范围和反应程度,进而控制最终图形的线宽和形貌。

6. 显影

显影是利用化学溶液(显影液)溶解光刻胶中可溶区域的过程,使曝光后的潜影(Latent Image)转化为可见的物理图形。其目的一是将掩模板上的设计图案转移至晶圆表面;二是通过选择性溶解,将正胶的曝光区与负胶的非曝光区的光刻胶在显影液中被去除;三是控制关键尺寸,确保线条宽度、间距等参数符合设计要求。

显影的方式有多种,整盒硅片浸没式显影(Batch Development),这种显影液消耗很大,显影的均匀性也差;另外一种为连续喷雾旋转显影(Continuous Spray Development),一个或多个喷嘴喷洒显影液,同时晶圆低速旋转(100~500rpm),喷嘴喷雾方式和旋转速度是实现溶解率和均匀性的可重复性的关键调节参数;还有旋覆浸没式显影(Puddle Development),首先慢慢旋转同时喷覆足够的显影液,静止状态下进行显影,显影完成后经过漂洗再甩干。这种显影液用量少,显影均匀,最小化温度梯度。

7. 硬烘

在一定温度下,对显影后的衬底进行烘焙(洁净烤箱)。一是去除光刻胶中剩余的溶剂,增强附着力同时提高在刻蚀过程中的抗刻蚀性,二是进一步增强光刻胶与晶圆表面间的黏附性,三是减小驻波效应。显影后的硬烘可增强光刻胶抗刻蚀能力,减少后续工艺中的图形变形。